特斯拉一体化压铸+并行涂总,颠覆传统“冲焊涂总”四大工艺

特斯拉一体化压铸+并行涂总,颠覆传统“冲焊涂总”四大工艺

✓ 传统汽车制造四大工艺流程存在工序复杂、成本高的缺点

传统汽车制造包括冲压、焊接、涂装、总装四大工艺,其中冲压环节负责制造车身板件,自动化程度较高,生产零件数量多,最终零件质量高度依赖于模具工艺;焊接环节将车身板件进行接合,制造成本较高;涂装环节进行喷漆处理,对新风、烘房、除尘、环保都有极高要求,属于高能耗环节;总装环节负责拼接整车,人力密集,零部件多,工序流程复杂。目前传统四大工艺整体涉及的零部件较多,同时工艺流程也比较复杂,人工和制造成本都较高,存在零件数量精简,工序流程优化,成本持续改善的空间。

传统汽车制造四大工艺

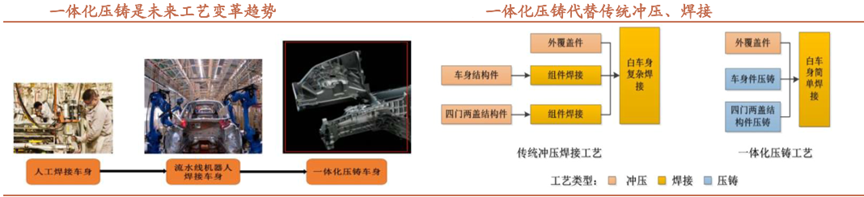

✓ 特斯拉通过“一体化压铸+并行涂总”改善传统四大工艺环节,持续推动降本增效。

其中核心制造改革包括:

1)一体化压铸代替传统冲压、焊接:Model Y 将采用一体化压铸后底板总成,使用钢铝混合车身,预计可减少下车体总成重量30%,降低40%制造成本。

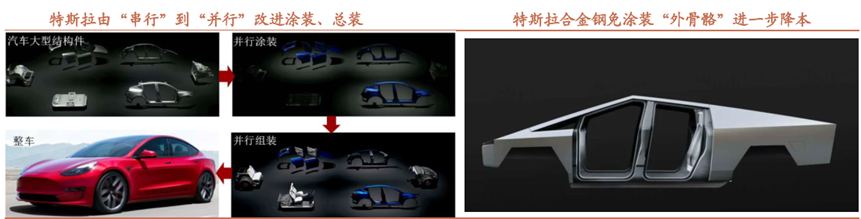

2)并行涂总,优化涂装、总装环节:特斯拉下一代产线的操作密度将提升 44%,空间/时间效率提升 30%,经济效益提升 50%,工厂占地减少 40%。

3)免涂装材料优化涂装环节:特斯拉新材料“超硬冷加工钢合金”制造的外骨骼设计具有更强耐腐蚀性,使车辆的外板可以不应用防腐涂层(如油漆),直接在不同温度下加热获得化学着色,从而通过外骨骼取消涂装进一步降本。

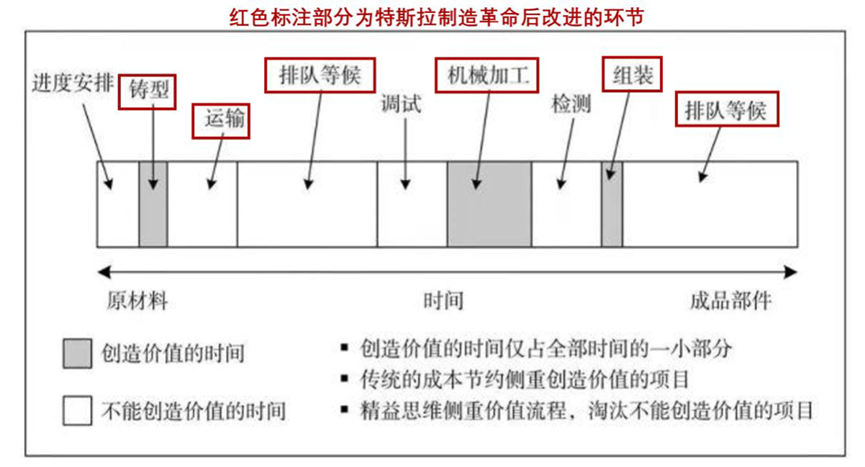

特斯拉工艺改造提升制造流程中创造价值时间占比。根据丰田提出的汽车制造中未能创造价值的八大浪费来看,特斯拉依靠一体化压铸减少零件数量,降低了不必要的运输、移动和搬运以及过度处理的浪费;依靠“并行涂总”减少了现场等候时间的浪费。从价值创造环节来看,特斯拉通过对传统四大工艺的改革,实现了对铸型、运输、排队等候、机械加工和组装环节时间的优化。尤其是“并行涂总”大量减少了排队等候,这一不能创造价值占比最多的环节所消耗的时间,整体大幅提升了创造价值时间的占比。

丰田总结的汽车制造价值系统中浪费的环节

二、一体化压铸代替传统冲压、焊接工艺

先发优势:率先完成后底板压铸,向下车体总成进发

一体化压铸先发布局,技术实现路径领先。特斯拉早在2015年就开始研发免热合金材料,进而布局一体化压铸,主要实现路径为:招聘人才→研发专利→单车型、单部位试用→扩散到各车型、多部位,并且在材料和设备方面都实现重大突破。2020年9 月电池日上,特斯拉首次宣布将一体化压铸技术用于Model Y 后底板量产;2021年5 月特斯拉前舱一体化试制成功;同年10 月特斯拉在柏林工厂开放日上展示了一体式压铸底盘。2023年特斯拉向 IDRA 定制的 9000T 压铸机将应用于全新电动皮卡Cybertruck。特斯拉后续将持续推进前底板一体化压铸,向下车体总成压铸进发。

特斯拉一体化压铸进程

特斯拉一体化压铸从后底板向前舱拓展

设备迭代:特斯拉领跑布局超大吨位压铸机

6000 吨以上超大吨位压铸机成为一体化压铸主力。汽车后底板的重量在60-70公斤,尺寸约为1700mm*1500mm*800mm,重量和尺寸都已经超过了常规压铸机所能提供的锁模力,超大型压铸机的需求应运而生。超大型压铸机与电磁熔化炉、碎化加工机、取件和清理机器人、检测设备等周边配套设备组成一套压铸岛,是一体化压铸的核心设备。特斯拉与力劲科技控股子公司IDRA 合作,令其为特斯拉开发了6000 吨级别的压铸机,目前已经成为一体压铸后底板的主力吨位。

力劲6000T 压铸机

三、并行涂总,制造革命加速

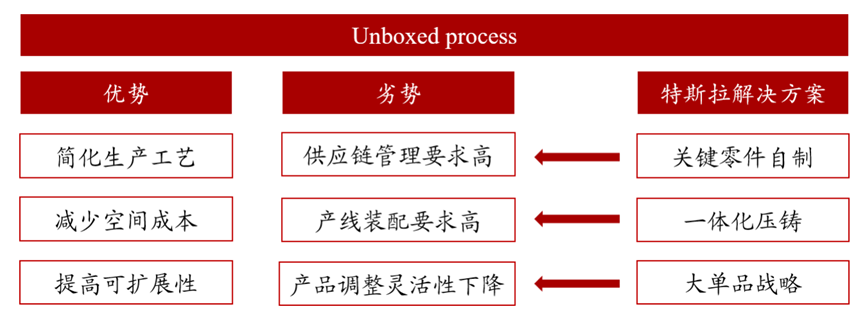

契合特斯拉的“Unboxed process”组装

模块化设计+并行涂总颠覆传统流水线制造模式。2023年3 月,特斯拉在投资者日宣布,由“串行”向“并行”转型,升级涂装、总装工序,推出“Unboxed process”工艺,进一步简化汽车组装过程。这是继1910s福特首次提出流水线生产模式以及1950s 丰田提出精益生产系统进行汽车生产管理方法改革之后,大型汽车制造企业对生产线进行的第三次颠覆性制造变革。“Unboxed process”的主要特点包括1)整车将分成几个子模块,分别独立组装、喷涂;2)对完成后各个模块进行拼接组装;3)前排座椅和地板组装好后由下而上装入;4)全流程车门仅组装一次。

契合特斯拉生产模式的“Unboxed process”组装