基于CFD方法的垂直起降飞行器气动设计与分析 (下)

仿真结果与分析

一、机翼仿真及结果

在无平尾三角翼气动布局中,机翼作为最主要的有效气动部分,其结构较简单,对机翼进行仿真迭代速度快,占用资源少。对机翼的气动特性进行分析可以在占用很少计算资源的前提下基本反映出飞行器整体的情况,机翼的升阻力系数等参数对飞行器整体气动特性的分析也有一定参考意义。

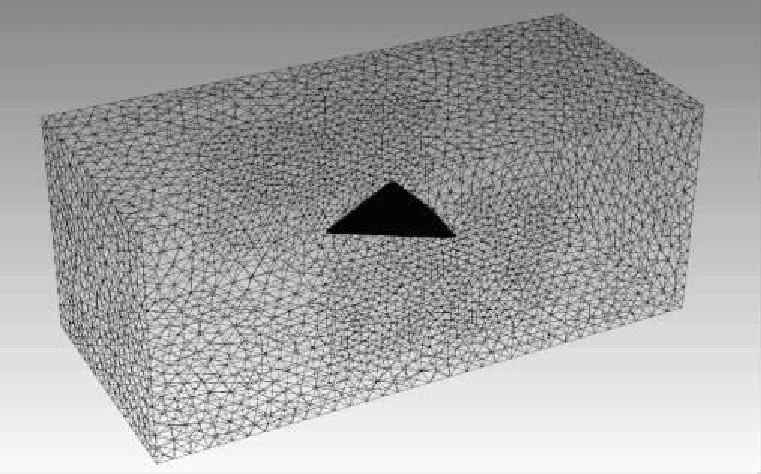

计算域网格利用ICEM软件来划分,机翼翼展为0.65 m,为尽可能涵盖机翼周围气流情况,所建立计算域长X为2.9 m,宽Y为1.3 m,高Z为1.2 m,如图6所示。

图6 机翼计算域网格划分示意图

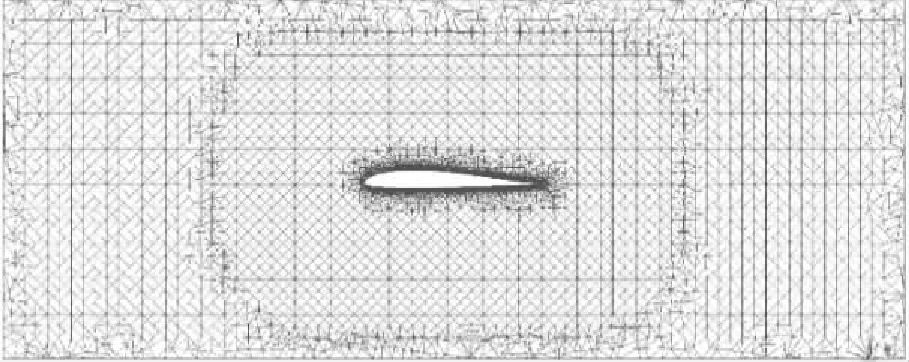

由于机翼的外表面不规则曲面比较多,适合采取非结构四面体进行网格划分。在实际飞行的过程中,机翼的外表面气流情况强度较大且比较复杂,直接生成的四面体网格通常会产生比较多的低质量网格,低质量的网格会严重影响最后仿真结果的精确性,甚至无法收敛。另外,计算域过大会耗费过多的计算机资源,有必要设置一个能包裹机翼的加密区域,因此对以机翼为中心,二倍机翼长度为半径的网格进行加密处理,并对机翼表面网格再次进行了加密处理。加密网格如图7所示。最终生成网格数量为1061031, 网络平均质量0.9,网络划分总体良好。

图7 机翼加密网格划分截面图

计算域边界条件设置如下: 机翼表面为无滑移壁面边界,模拟机翼在平飞过程中的情况,设置计算域X方向机翼正面所对边界为速度入口边界(Velocity-inlet),流速设置为60 m/s,X方向另一侧边界为压力远场边界(Pressure Far-Field),可以让整个飞行器计算域内部的操作压力处于理想的标准大气压条件下,其他计算域壁面为对称面边界。压力-速度耦合求解器设置为COUPLED,空间离散方法采用二阶迎风(Second Order Upwind)格式,求解平台选择压力基(Pressure-Based)求解,仿真为稳态(Steady)仿真。

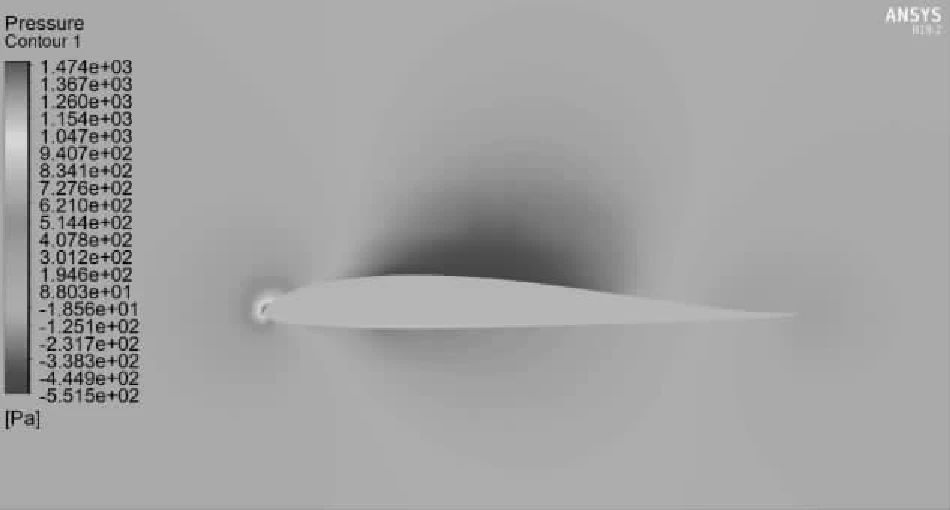

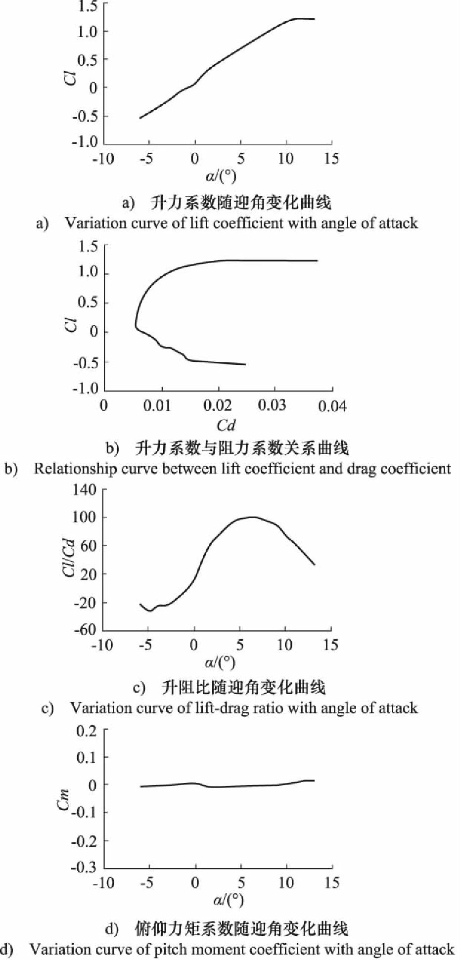

图8所示为0度迎角时机翼的压力分布云图,根据仿真结果显示,0度迎角时机翼阻力为5.43 N,升力为23.17 N。如图9所示为不同迎角下机翼的气动系数及升阻比。

图8 机翼0度迎角静压分布云图

根据图9a可知,机翼的零升力迎角为-1°,升力系数拐点的横坐标即为失速点,因此失速迎角为12°。由图9b可知,该机翼适用升力系数约为0.1~0.5,意味着此机翼适合高速飞行的场合。由图9c可知,在6°迎角时取得最大升阻比,且在最大升阻比附近的动态范围较宽。由图9d可知,此机翼几乎没有俯仰力矩,因此无需平尾配平,符合本机无平尾三角翼气动布局的设计要求,对于垂直起降飞行器来讲最重要的是倾转过程中的平衡,较大的俯仰力矩Cm会导致飞行器配平过于困难,而且会增加控制系统的设计难度。

图9 机翼气动系数随迎角变化情况

二、飞行器主体仿真及结果

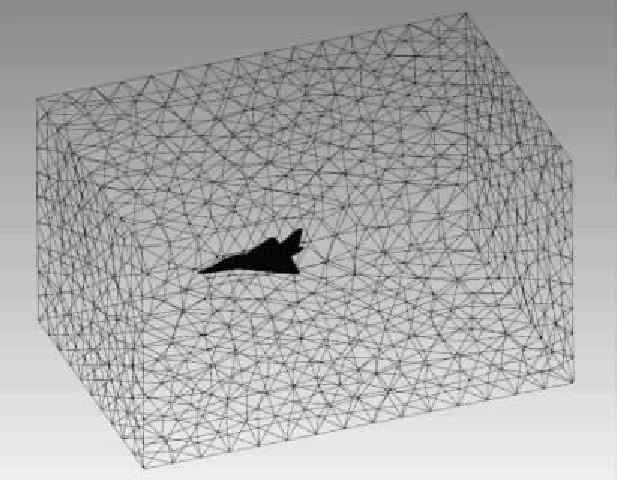

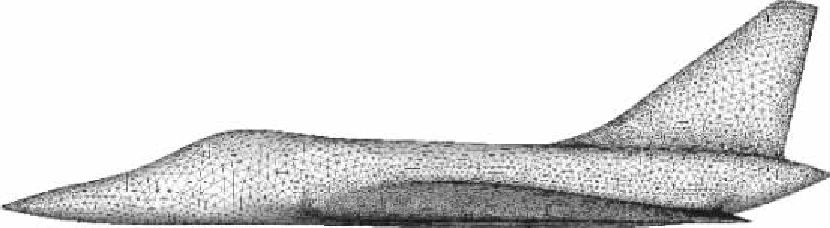

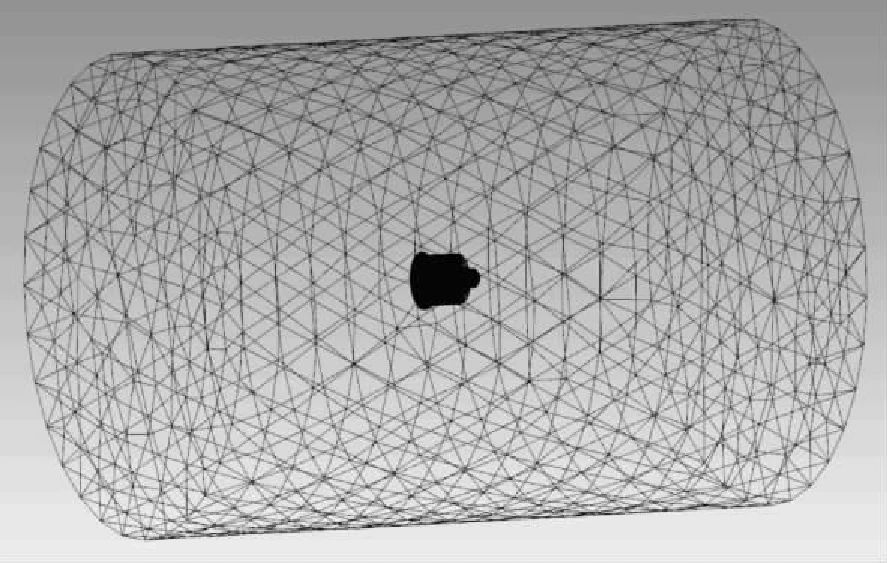

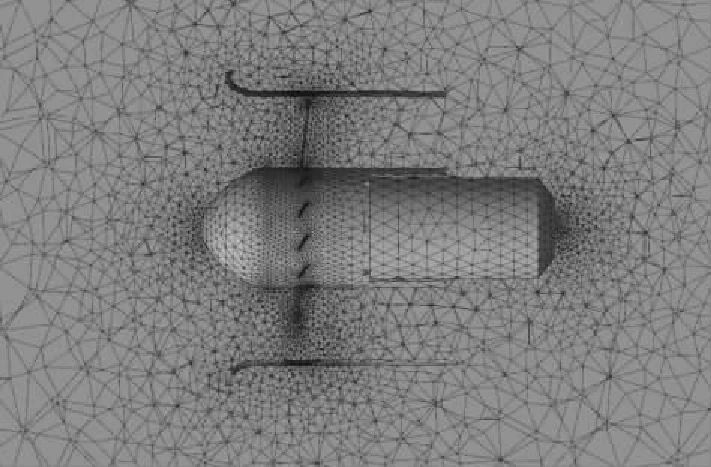

为减少仿真计算量,对简化后的飞行器主体进行稳态CFD仿真。网络划分参考机翼的网络划分方式,针对飞行器周围网络进行加密处理。如图10所示,计算域长X为4 m,宽Y为2.3 m,高Z为2.6 m;飞行器主体网络划分结果如图11所示,最终生成网络总数量为1070734,平均质量0.87,网络总体良好。边界条件设置与机翼仿真相同,机头所对边界为速度入口边界,来流速度为60 m/s,机尾所对边界为压力远场边界。

图10 飞行器主体计算域网格划分示意图

图11 飞行器主体网格划分截面图

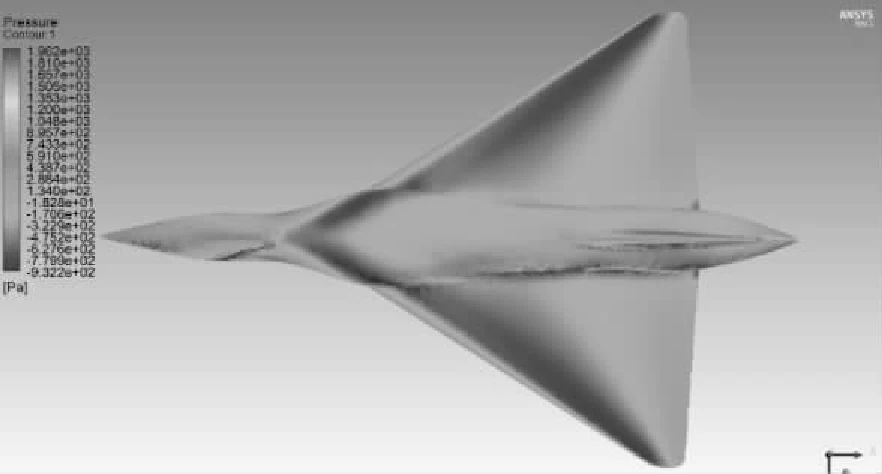

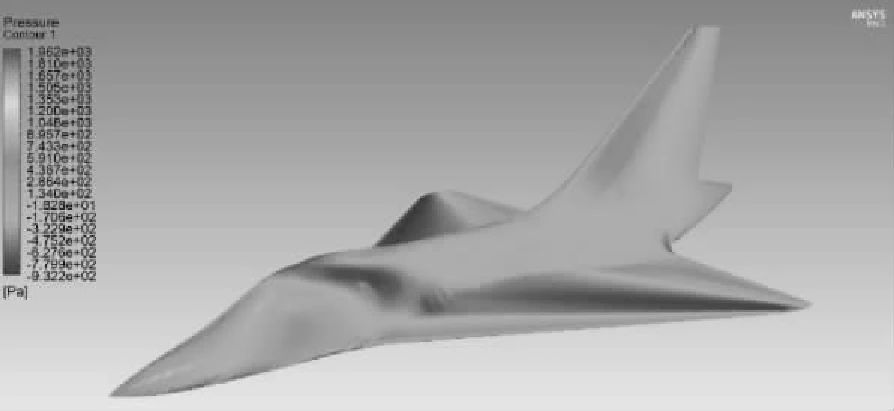

飞行器表面的压力分布如图12、图13所示。由静压云图可知,高压区主要分布在机头、机翼和垂尾的前缘附近,总体面积很小,表明整机流线型较好,有较小的压差阻力,低压区主要分布在机翼上表面前1/3处。根据仿真结果,飞行器阻力为6.53 N,升力为20.41 N。整机阻力相较于单独机翼阻力更大,考虑到机身及垂尾带来的阻力,该阻力仍在正常范围之内;由于机身对机翼有效面积的影响及翼身连接处几何过渡形状不佳,整机的升力略小于单独机翼的升力,后续考虑将机身改进为升力机身并优化翼身连接处的设计以降低升力的损耗并进一步降低阻力。

图12 飞行器表面压力分布云图俯视图

图13 飞行器表面压力分布云图

三、涵道发动机仿真及结果

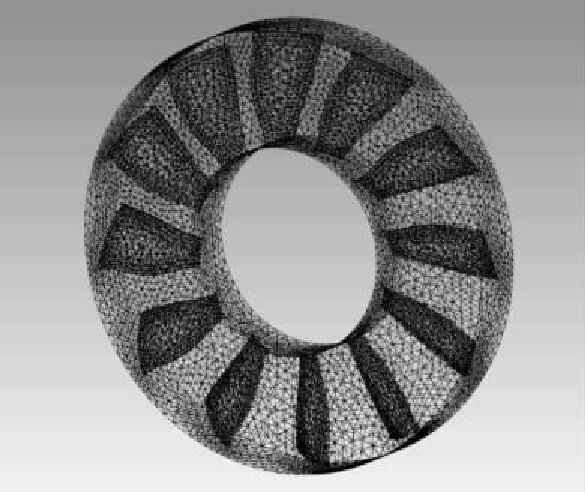

最后对飞行器的涵道发动机进行单独的仿真。仿真采用瞬态(Transient)仿真,仿真步长为1e-05 s,仿真总步数为3400步,仿真物理时间为0~0.034 s。计算域为直径0.7 m,长1 m的圆柱空间,如图14所示。涵道螺旋桨采用滑移网格,如图15所示,设置涵道螺旋桨滑移网格的转速为60%油门时的转速,为42000 r/min。涵道发动机网络划分结果如图16所示,最终生成网格数量为515847,平均网络质量大于0.9,网络质量良好。

图14 涵道发动机计算域网络划分示意图

图15 涵道螺旋桨滑移网格示意图

图16 涵道发动机网络划分截面图

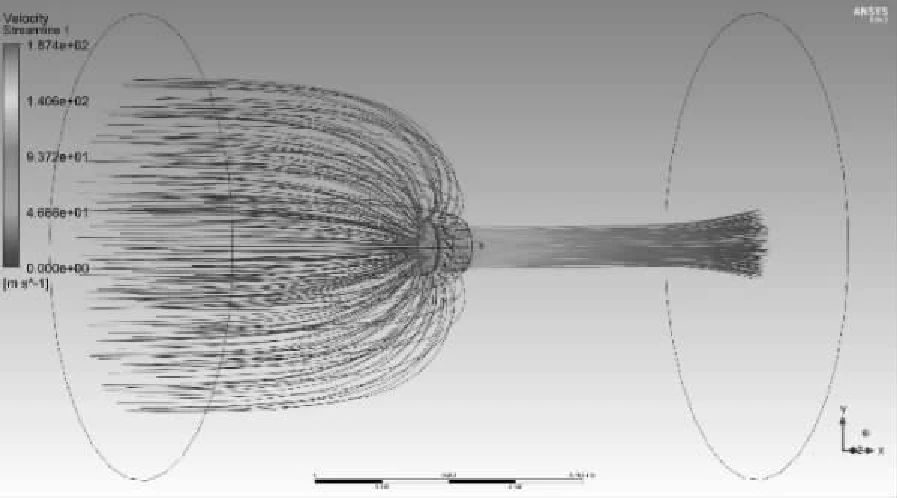

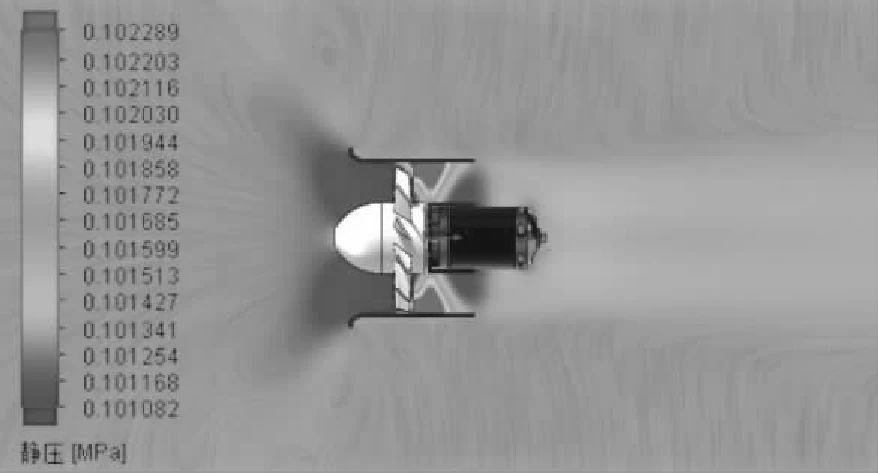

仿真结果如图17、图18所示。在仿真开始初期,由于空气的非定常流动,发动机的尾部存在短暂湍流,待发动机工作达到稳态后尾流收拢明显,如图17所示。图18为涵道截面的静压分布云图,如图所示,涵道唇口附近存在明显的低压区,与螺旋桨后的高压区形成压力差,此低压区是涵道唇口产生额外拉力的关键。根据仿真结果显示,涵道发动机总拉力约9.2 N,其中涵道唇口提供的拉力为3.1 N,占比约34%,可以看出涵道唇口额外产生拉力效果明显。在后续将对涵道发动机进行多学科优化设计以得到更合理的布局。

图17 涵道发动机稳态流动迹线

图18 涵道发动机静压分布云图截面图

结论

本研究设计了一种升力发动机-倾转涵道复合式垂直起降飞行器,基于CFD方法对飞行器的机翼、飞行器主体、涵道发动机分别进行了外流场仿真,对该飞行器的气动特性进行了分析,得到了不同迎角下的升力系数、阻力系数、俯仰力矩系数等曲线以及升阻力、推力大小。在缺少风洞试验的条件下,使用计算流体动力学方法研究垂直起降飞行器的气动特性是一种可行有效的方法,可为飞行器气动布局的优化提供依据,并为飞行器的结构设计和控制系统设计提供理论参考。

根据仿真结果可知,与同等级别的常规布局飞行器相比,本研究设计的飞行器具有较小的阻力系数,且在最大升阻比附近的动态范围较宽,尤其适合高速飞行的场合;俯仰力矩几乎为零,无需平尾配平俯仰力矩,大大减小了控制系统的设计难度;涵道发动机利用唇口提升推力的设计,提高了飞行效率。后续将考虑优化为升力机身以及优化翼身连接处设计以进一步提高飞行效率。